今年(2010年)是丹东市工业经济调整和振兴工作方案实施的第一年,今日起,本报将陆续推出一组产业报道,介绍典型企业的好做法、好经验,以求从中窥见产业提升发展的趋势。

在国内各工业行业中,纺织行业年耗水量排在第二位,其中印染用水量占到80%。对水资源的高度依赖和高能耗、高排放等问题,严重制约着这个行业的可持续发展。上世纪八九十年代,棉印、绸印两大印染厂给鸭绿江带来的严重污染,令很多市民记忆犹新。环保排污 “门槛”逐年提高,也是当年加速这两大国有印染厂破产倒闭的因素之一。

近年来,丹东市服装行业异军突起,但依托原有老企业、老设备、老产品发展起来的新兴民营纺织、印染企业已彻底萎缩为配角。由于印染环节的“短板”,丹东市纺织服装产业无法形成完整的产业链,从纺、织到服装加工,企业各自为战,始终难以体现集群优势,更谈不上在国内同行业形成具有比较优势的整体竞争力。

2008年底,丹东市服装企业龙头之一的华洋纺织服装有限公司自建织布厂。2009年9月,该企业又注册华星纺织品有限公司,在位于振安区鸭绿江街道办事处武营村的丹东无水印染产业园区投资8000万元以上建设印染基地。是什么原因促使华洋公司进军上游相关行业,主动补齐环保门槛较高的印染“短板”?公司负责人于文福告诉记者,企业拉长产品链条一是为了降低成本,更好地控制产品质量和交货期;二是受园区无水印染技术的吸引,进入园区与拥有无水印染助剂核心技术的恒星集团开展技术合作,进一步提高企业的竞争力。

所谓无水印染技术,其实是以无废水印染助剂为核心、由无水化印染工艺和无水印染设备等相互关联、相互配套而形成的跨领域集成技术的简称。丹东恒星集团在世界上首创了无网印染工艺、配套助剂合成方法和无水印染专用设备。经有关部门检测,使用这种绿色新技术较传统工艺的新鲜水耗用量降低99.8%以上,污水排放量为零,综合节能60%以上。以国内先进的新型印染助剂为核心、特种功能面料为基础的无水印染产业,在丹东市已初具规模。但仅靠恒星一家企业,无水印染产业的发展只能是“小步快走”,至今还没有形成纺、织、染、服装一条完整的产业链,市场占有率也不高。

延伸无水印染产业链,整合相关资源打造丹东无水印染产业园区,得到市委、市政府的鼎力支持。今年4月22日,丹东市第一个产业联盟――丹东无水印染产业联盟正式成立,标志着丹东无水印染产业从单打独斗经营,迈向了产业合作发展的新阶段。随着越来越多的企业采用了这一技术,丹东的纺织印染业正变得越来越绿色、低碳、环保。

占地约1.88平方公里的丹东无水印染产业园,将以纺织助剂和无水印染技术为依托,功能面料为基础,带动相关的印染设备、纺织、印染、服装等行业做强做大,形成一批专业化配套企业及产业集群,用3到5年时间打造成为百亿元产值的国家级无水印染基地。市经信委相关负责人向记者介绍,市委、市政府连续两年将无水印染产业化项目列入全市重点包扶项目,还把无水印染纳入全市工业经济3年调整振兴方案中重点支持的16个优势产业集群,就是要以恒星集团等骨干企业为核心,吸引本地区及国内外的纺织服装企业向园区集聚,以国内最先进的核心技术推动丹东市现有纺织服装产业结构调整和整体升级。

尚处于规划建设阶段的无水印染产业园,已经吸引了不止华星一家企业。江苏宇杰建设集团有意参与园区基础设施建设;大连华晨新材料科技有限公司在丹注册,准备进驻园区生产高效节能污水处理设备,为园区企业配套;中杉服装、科美针织、邦维织造等多家丹东本地织造、服装企业也希望入驻园区发展。还有不少外地纺织、针织企业前来洽谈,准备直接在园区建纺织厂,就地印染加工。振安区鸭绿江街道办事处副主任岳延军告诉记者,他们把园区初步规划为助剂印染区、纺织区、服装加工区和设备制造区4个功能区。其中,处于产业链关键位置的助剂印染区,以现有的恒星集团和正在建设的华星纺织品公司为核心。目前恒星集团正在与金丸集团、中科院沈阳自动化研究所等单位合作,加紧智能型无水印染设备的研制试验。华星纺织品公司也加快了二期印染生产线的厂房施工进度。

预计上述项目全部达产时,可年染色1.5万吨、印花约600万米,年产值将达到10亿元。届时,园区的辐射带动效应将更加可观,并通过上下游配套企业进一步加大特种功能面料、服装及智能型无水印染设备等高端产品的产销量,带动全市纺织服装产业链向高端延伸,用“绿色低碳”敲开百亿元产业集群的大门。

伊顿风尚

伊顿风尚 优露

优露 安米莉

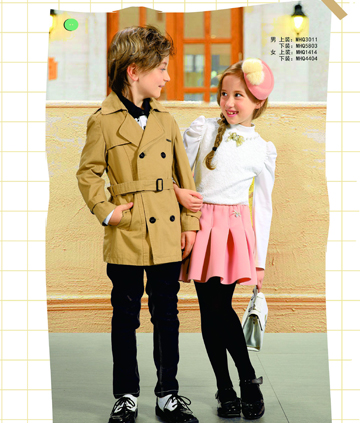

安米莉 男生女生

男生女生 今明娃娃

今明娃娃 林芊美眉

林芊美眉 李维斯

李维斯 虹猫蓝兔

虹猫蓝兔 杰米兰帝

杰米兰帝 贝乐鼠

贝乐鼠 大眼蛙

大眼蛙 威斯米

威斯米 叮当猫

叮当猫 JOJO

JOJO 棣仔

棣仔 巴柯拉

巴柯拉 芙丽芙丽

芙丽芙丽 卓维乐

卓维乐 棉店

棉店 水孩儿

水孩儿 米喜迪

米喜迪 巴拉巴拉

巴拉巴拉 安贝儿

安贝儿 Mayoral

Mayoral