1 前言

彩棉不需要传统的染色加工,因此由它制成的色纱和纺织品不会含有残余的甲醛、禁用染化料助剂和重金属等有害物质,也避免了生产过程中对环境的污染。在崇尚回归自然的绿色消费的今天,天然彩色棉产品,已用于贴身的系列服装及直接接触皮肤的巾、被等床上用品。相应地,其产品的生产必须做到:加工过程中的各道工序、各个工艺,都必须严格实行绿色生产,以保持其产品“零污染”的环保特色,保持纯棉织物的柔软、吸汗、舒适自然的优点。通过合理的整理加工,使其具有抗菌、防缩等功能,从而最大地提高彩色棉产品的附加值。

2 染整工艺

坯布品种为两色提花针织布:18. 4 tex (32S) / 1 棕棉,18. 4 tex (32S) / 1 白棉。

2. 1 工艺流程

坯布→烧毛→精练→烘干→丝光→水洗→超喂湿扩幅→烘干→开幅→轧整理液→定形→预缩→检验→包装

烧毛是为了去除布面毛羽,提高面料的光泽。设备选用德国LINDAUER-DORNIER 公司的SMA 圆筒针织物烧毛机。该机通过圆形扩幅器将圆筒形针织物充分撑开,使织物线圈均匀张开,从而不仅可以去除表面的毛羽,还可去除纱线与纱线之间的毛羽,使布面纹路清晰,有利于提高面料的光泽。

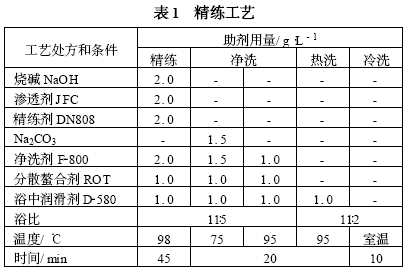

2. 3 精练

彩色棉纤维的杂质含量约是普通白棉的2~5 倍,所以要加强精练力度,以去除棉籽壳和杂质等,使彩棉的天然色彩充分显现。需要注意的是,在不同碱剂、工作液pH值、作用温度和时间条件下,彩色棉产品的颜色会有很大变化:pH值小于7时,颜色会偏黄;pH 值大于7时,颜色会偏蓝。通过小样试验确定精练工艺,经生产试验确定精练工艺(见表1) 。

筒状针织物常以绳状加工,所以精练设备选用常压溢流喷射染色机。该设备由高压喷射的工作液来推动织物作循环移动,以保证工作液与织物充分接触,确保精练效果。精练完成后,要进行充分的水洗,使织物有良好的吸水性,以保证后道丝光整理时的渗透效果。在立式筒状烘干机上进行热风松弛烘干,可使织物在尽可能小的张力下烘干,便于其自然回缩。

2. 4 丝光

丝光加工可提高织物的光泽,并获得面料尺寸稳定性。丝光在Dornier 圆筒织物丝光机上进行,工艺见表2。

2. 5 水洗

丝光之后的水洗是为了去除丝光残碱,使织物呈中性,保证面料的光泽。水洗工艺如表3 所示。

用醋酸中和时,注意缸内工作液的pH 值在6~7 之间。水洗结束同样要注意缸内工作液的pH 值在7~7. 5之间,以保持颜色尽可能稳定一致。特别是大批量多缸生产时,如果客户对皂洗牢度、汗渍牢度的要求较高,可以考虑用无甲醛固色剂对棕色棉进行固色处理。随后的烘干仍然是在立式筒状烘干机上进行松弛烘干,但在机械离心脱之后水烘干前,要在扩幅机上进行一次超喂湿扩幅。其目的是使织物在横向有所拉伸,从而在纵向上产生一些回缩,以尽可能消除前面多道工序的绳状加工中造成的纵向拉伸,有助于降低面料最终的缩水率。

2. 6 定形

定形加工的主要目的是使面料具有一定的门幅和克重,有较好的缩水率、布面风格及手感等。除此之外,同时还可进行抗菌、防缩等整理,以提高产品的附加值。采用热风拉幅式定形机较为适合,定形前轧整理液。定形工艺如表4 所示。

为保证面料抗菌性能有较好的持久性,可考虑在轧液中加入适量的丙烯酸类胶剂。其用量一般为5~7 g/ L ,不可过高,用量高了会影响面料的手感等。如果客户对日晒牢度要求较高,也可考虑对其进行防紫外线整理来提高其耐日晒牢度。定形之后,为进一步降低面料的缩水率,可再用针织预缩机进行机械预缩整理,其工艺流程是先短程的超喂拉幅,接着蒸汽给湿,然后橡胶毯预缩整理,最后再经烘筒呢毯整理。

经测试,最终成品面料的缩水率在3 % ×3 %以内,抗菌效果1 h 及4 h 的抑菌率差值均大于45 % ,超过国家标准规定值(26 %) 。

3 结束语

彩色棉产品的颜色变化大,每缸颜色会有较大偏差,这是目前彩色棉产品的技术难题。在生产中若尽可能做到工艺一致,则颜色的偏差会减小。此外,通过烧毛、丝光加工以增加面料的光泽;通过丝光及树脂整理以增加其耐久的防缩性能;通过抗菌整理以增加抗菌保健功能等,从而在较大程度上提高了彩棉产品的附加值。